威海激光切割加工穿孔的注意事项

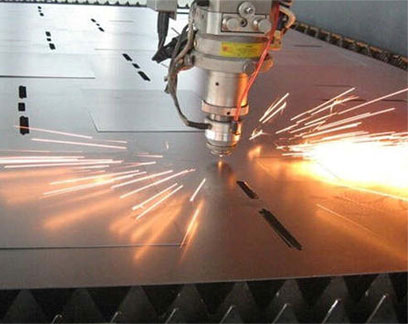

大家都知道采用威海激光切割加工是不会出现变形的,因为本身激光本身的原理就是通过局部小范围加热,将板切开的。下面介绍下威海激光切割在加工工件时,如何找到规定的位置进行穿孔。

机床(只针对大功率威海激光切割机)在加工小孔时不是采取爆破穿孔的方式,而是用脉冲穿孔的方式,这使得激光能量在一个很小的区域过于集中,将非加工区域也烧焦,造成孔的变形,影响加工质量。这时应在加工程序中将脉冲穿孔方式改为爆破穿孔方式,加以解决。而对于较小功率的威海激光切割机则恰好相反,在小孔加工时应采取脉冲穿孔的方式才能取得较好的表面光洁度。所以在使用威海激光切割机时,要根据不同的功率选择不同的穿孔方式。在使用威海激光切割机的时候要注意它的穿孔方式,使其有效地、更好的被应用起来。

威海激光切割加工零件时应该注意一些事项:如果设计零件表面没有粗糙度的要求时,在编程时不用手动处理,可以让控制软件自动生成威海激光切割穿刺点。如果设计零件表面会有较高的粗糙度要求,那么需要在编制威海激光切割程序时应该对激光束启始位置做手动调整。需要把激光程序原来产生的穿刺点移到需要的合理位置,以达到加工零件表面精度的要求。

威海激光切割加工时激光束的工作原理是:在加工过程中,材料经连续激光的照射后在中间形成一个凹坑,然后由与激光束同轴的工作气流很快将熔融材料清理形成一个孔。此孔类似于线切割的穿线孔,激光束以此孔为加工启始点进行轮廓切割,通常情况下飞行光路激光束的走线方向和被加工零件切割轮廓的切线方向垂直。

因此,激光束在开始穿透钢板时到进入零件轮廓切割的这一段时间,其切割速度在矢量方向上将有一个很大的改变,即矢量方向的90°旋转,由垂直于切割轮廓的切线方向转为与切割轮廓的切线重合,即与轮廓切线的夹角为0°。这样就会在被加工材料的切割断面流下比较粗糙的切割面,这主要是在短时间内,激光束在移动中的矢量方向变化很快所至。因此在采用威海激光切割加工零件时就要注意这方面的情况。

在设计零件对表面切割断口没有粗糙度要求时,可以在威海激光切割编程时不做手动处理,让控制软件自动产生穿刺点;当设计对所要加工的零件切割断面有较高粗糙度要求时,就要注意到这个问题,通常需要在编威海激光切割程序时对激光束的启始位置做手动调整,即人工对于穿刺点的控制。需要把激光程序原来产生的穿刺点移到需要的合理位置,以达对加工零件表面精度的要求。