钣金加工需要留意些什么呢

2021-10-20 11:19:00

1356

1.板材掉落材料。

数控冲床受刀具方面的影响,应对一些异形工件和犯科则孔的加工,边缘出现较大的毛刺,在后期进行去毛刺处理处罚的同时,对工件的精度有必然的影响。

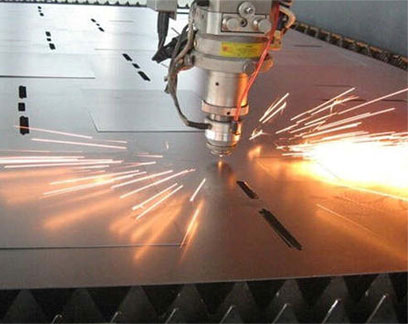

激光加工无刀具限制,断面平整,适用于异形工件的加工,但处理小工件需要很长时间。在数控和激光旁边安排工作台,有助于板材在呆板长处加工,淘汰抬板的工作量。一些可操作的边缘材料安排在指定的地方,为折弯时的试制品提供材料。

2.熟悉图纸。

钣金加工根据图纸,根据展开图和批量的不同选择不同的掉落方法,有激光、数控冲床、剪板、模具等方法,根据图纸展开。

3.弯曲。

弯曲时,首先要根据图纸的尺寸,根据材料的厚度决定弯曲时使用的刀具和刀槽,防止产品与刀具的碰撞变形是选择上模的要害(在同一产品中,可能使用不同型号的上模),下模的选择根据板材的厚度决定。其次,确定弯曲的顺序,弯曲的一般纪律是先内后外,先小后大,先优秀后普通。压死边缘的工件首先将工件弯曲到30°-40°,用平坦的模型压死工件。

4.磨光。

工件掉落后,角、毛刺、接点应进行必要的修整(研磨处理处罚),在工具接点处用平锉进行修整,对付毛刺大的工件用研磨机进行修整,小内孔接点用相应的小锉进行修整,保证外观的雅观,同时外形的修整也保证了弯曲时的定位

落料完成后,进入下一道工序,差异工件按加工要求进入相应工序。有弯曲、铆接、翻转攻丝、点焊、凸包、段落差,有时弯曲一两个后按压螺母或螺柱,有模具凸包和段落差的地方要考虑先加工,以免其他工序先加工后产生问题干燥和必要的加工。上盖或下壳上有钩子时,弯曲后不能接触焊接时,请在弯曲前加工。